NextBag™ vince in sostenibilità. LCA (Life Cycle Assessment).

NextBag™ vince in sostenibilità.

Selene nel 2020 ha deciso di avvalersi della metodologia LCA (Life Cycle Assessment) per valutare e confrontare gli impatti ambientali associati ai prodotti tubolari FFS (form fill and seal) utilizzati per l’insacco di prodotti industriali.

In particolare è stato valutato l’imballo FFS standard, costituito da polietilene (PE) 100% vergine e l’imballo FFS ottenuto con il processo produttivo NextBag™ contenente il 50% di PRP, il PE riciclato generato nello stabilimento Selene di Capannori a partire dal recupero dello scarto di lavorazione Selene che dai sacchi dei clienti usati e recuperati dai centri di raccolta (scarto post-consumo).

L’obiettivo dello studio, condotto da Ergo srl, Impresa spin off della Scuola Superiore Sant’Anna di Pisa è duplice:

- fornire dei risultati che possano supportare l’azienda nell’identificazione dei potenziali benefici ambientaliderivati dalla sostituzione di materia prima vergine con materia prima seconda

- individuare le principali fonti d’impatto associate ai prodotti oggetto dello studio

La specificità dello studio LCA.

La valutazione del ciclo di vita, dall’inglese Life Cycle Assessment (LCA), è una metodologia che permette di valutare i carichi ambientali associati ad un prodotto, processo o attività, identificando e quantificando i consumi di materia ed energia e le emissioni nell’ambiente.

L’LCA permette di confrontare fra loro prodotti diversi con uguale funzione e di identificare gli impatti più rilevanti sul quale concentrare gli sforzi di riduzione.

In questo caso, lo studio si è concentrato sulla valutazione del confronto dell’impatto ambientale del tubolare FFS in PE vergine, con il nuovo tubolare FFS con processo produttivo NextBag™ che comprenderà inizialmente una percentuale del 50% di materiale riciclato (a breve si potrà arrivare all’80%) di Selene.

Il termine “ciclo di vita” si riferisce infatti al fatto che occorre eseguire un’indagine complessiva del problema prendendo in considerazione tutto il ciclo di vita dall’estrazione e trasformazione delle materie prime, attraverso la produzione, il trasporto e l’utilizzo, fino al riciclo o allo smaltimento. Una quantificazione complessiva dei carichi ambientali del ciclo di vita che avviene attraverso la contabilizzazione di tutti i consumi di materie prime, acqua ed energia.

Lo studio è stato condotto secondo i principi e i requisiti dei seguenti Standard internazionali:

- ISO 14040:2006/Amd 1:2020 Environmental management - Life cycle assessment - Principles and framework Amendment 1 (ISO 2020)

- ISO 14044:2006/Amd 2:2020 Environmental management - Life cycle assessment - Requirements and guidelines Amendment 2 (ISO 2020)

Lo studio è stato sottoposto a revisione da parte di un panel di revisori critici indipendenti di parte terza.

Il software utilizzato per l’analisi LCA è stato il SimaPro 9 con database Ecoinvent v. 3.8.

Il processo produttivo NextBag™ di Selene.

Il progetto Next Bag sviluppa il tema della produzione circolare attraverso la messa a punto di tre fasi distinte della filiera produttiva:

- Recupero degli imballi usati;

- Riciclo degli stessi;

- Riuso della materia prima rigenerata.

1. Recupero dei sacchi pressati presso clienti e centri di raccolta.

Il materiale utilizzato, adeguatamente separato, selezionato e stoccato presso clienti e centri di raccolta viene periodicamente ritirato e trasportato negli stabilimenti produttivi Selene.

2. Riciclo, lavaggio e rigenerazione della materia prima.

L’imballo usato, dopo essere stato selezionato, passa alla lavorazione di riciclo;

macinazione, lavaggio in disinchiostratori a base di detergenti acquosi, risciacquo e asciugatura. Tutte le fasi produttive sono ottimizzate e tese a ridurre gli sprechi ed il consumo di acqua ed energia. Il “fiocco” lavato passerà poi alla fase della rigranulazione per diventare, dopo le verifiche dal laboratorio Selene Quality Recycling (SQR), un Polimero Riciclato Premium (PRP).

3. Riuso del polimero per produrre sacchi sostenibili di qualità.

Il Polimero Riciclato Premium (PRP) è impiegato nello strato intermedio di qualsiasi tipologia di imballo, avendo caratteristiche qualitative del tutto simili ai polimeri 100% vergini, garantendo durevolezza, funzionalità e performance.

Valutazione e interpretazione degli impatti ambientali dello studio LCA.

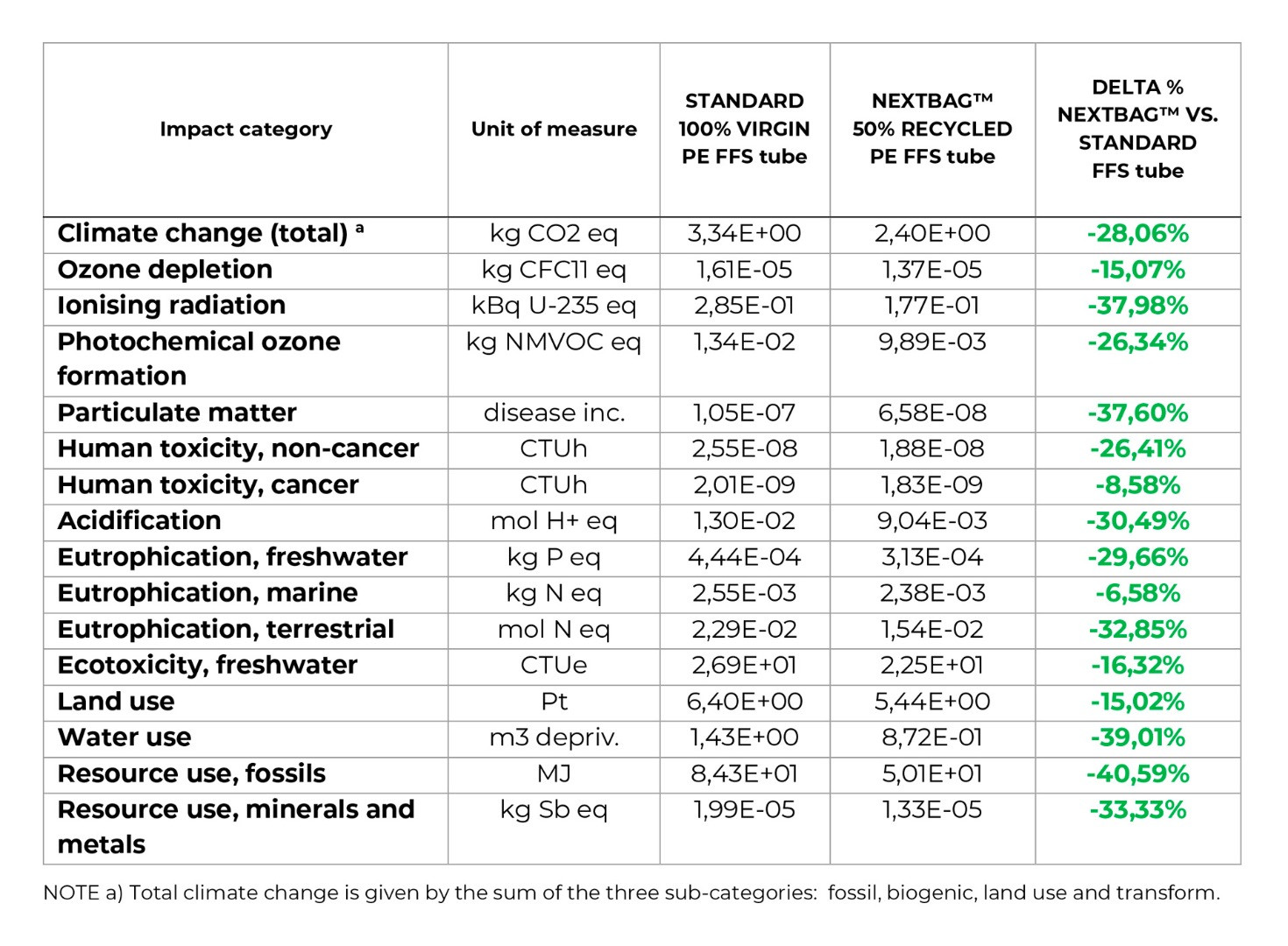

Di seguito sono riportate le performance ambientali relative all’unità funzionale scelta per lo studio LCA: 1 kg di tubolare FFS, nella versione standard (polimero PE 100% vergine) verso la versione NextBag™ (con 50% di polimero PE riciclato), destinato all’insacco automatico di prodotti industriali.

I confini del sistema dei prodotti analizzati sono del tipo “cradle to gate”, ovvero dalla culla al cancello dello stabilimento. I prodotti analizzati sono entrambi prodotti intermedi e per tale motivo si è scelto di stabilire i confini del sistema dalla fase di estrazione delle materie prime all’uscita del prodotto dallo stabilimento. Sono stati quindi esclusi i processi di trasporto al sito di riempimento, la fase di taglio, riempimento e saldatura del prodotto analizzato, il trasporto al centro di distribuzione, l'utilizzo e smaltimento a fine vita del prodotto e del suo imballaggio.

Nella tabella sono riportati e confrontati i risultati (caratterizzati) dell’impronta ambientale delle due tipologie di tubolari FFS prodotti nella versione standard e NextBag™.

Le categorie di impatto analizzate utilizzando il metodo di calcolo dell’ Environmental Footprint (EF 3.0) sviluppato dalla Commissione europea sono state le seguenti: Cambiamenti climatici, Riduzione dello strato di ozono, Radiazione ionizzante, Formazione di ozono fotochimico, Particolato/smog provocato dalle emissioni di sostanze inorganiche, Tossicità per gli esseri umani - effetti cancerogeni, Tossicità per gli esseri umani - effetti non cancerogeni, Acidificazione, Eutrofizzazione – acque dolci,

Eutrofizzazione – marina, Eutrofizzazione –terrestre, Ecotossicità – ambiente acquatico dolce, Trasformazione del terreno, Impoverimento delle risorse idriche, Impoverimento delle risorse fossili, Impoverimento delle risorse minerali e metalli.

L’analisi dei risultati ha mostrato che in tutte le categorie considerate ci sia un importante riduzione dell’impatto ambientale con tubolare FFS con il 50% di PE riciclato.

Conclusioni.

I risultati dello studio LCA hanno mostrato che il tubolare FFS NextBag™ è più sostenibile dal punto di vista ambientale rispetto alla versione di FFS standard prodotto interamente con materia prima vergine.

Attraverso una riduzione della quantità di polimeri vergini si possono infatti ottenere benefici ambientali in media nell’ordine del 26%, con punte di riduzione dell’impatto di circa il 40% nelle categorie “impoverimento di risorse idriche” e “impoverimento di risorse fossili”.

In particolare, per quanto riguarda l’impronta di carbonio (categoria Climate Change), la versione NextBag™ presenta una riduzione dell’impatto di circa il 28%, con un valore assoluto di 2,40 kg CO2 eq rispetto a 3,34 kg CO2 eq emessi dalla versione standard per kg di prodotto.

In estrema sintesi se per 1.000 t di FFS standard prodotti con polimeri vergini si produce 3.340 t di CO2 eq., per la stessa quantità di FFS con il processo NextBag™ si producono 2.400 t di CO2 eq. Una differenza di 940 t di emissioni in meno a vantaggio dell’imballo FFS NextBag™.

Tabella. Risultati caratterizzati totali per il tubolare FFS standard e Next Bag™. In verde sono espressi i benefici ambientali.